Классификация металлорежущих станков

Классификация металлорежущих станков

Классификация. Основы классификации.

Металлорежущие станки являются главными элементами машиностроительных производств. Ключевая роль станкостроения в машиностроении определяется тем, что все машины и разнообразные изделия создаются с помощью металлорежущих станков. Уровень развития станкостроения определяет промышленный потенциал страны, экономическую неуязвимость, обороноспособность и независимость государства.

Металлорежущий станок - это технологическая машина, предназначенная для обработки материалов резанием с целью получения деталей заданной формы и размеров (с требуемыми точностью и качеством обработанной поверхности).

На станках обрабатывают заготовки не только из металла, но и из других материалов, поэтому термин «металлорежущий станок» является условным. [1]

Металлорежущий станок (станок) — машина для размерной обработки заготовок. К станкам относят и технологическое оборудование, использующее для обработки электрофизические и электрохимические методы, сфокусированный электронный или лазерный луч, поверхностное пластическое деформирование и некоторые другие виды обработки. [7]

Помимо основной рабочей операции, связанной с изменением формы и размеров заготовки, на станке необходимо осуществлять вспомогательные операции для смены заготовок, их зажима, измерения, операции по смене режущего инструмента, контроля его состояния и состояния всего станка. В связи с большим разнообразием функций, выполняемых на станках, их целесообразно рассматривать как систему, состоящую, из нескольких функциональных подсистем. [7]

Структурная схема станка. [7]

Io, I1 — входная и выходная информация; Mo, M1 — заготовка и изделия; Е — энергия; 1 — подсистема управления; 2 — подсистема контроля; 3 — подсистема манипулирования; 4 — подсистема обработки.

В зависимости от характера выполняемых работ различают девять групп станков. Каждая группа содержит девять типов станков, объединенных общими технологическими признаками и конструктивными особенностями [1], [3], [4], [6], [7].

| Группа станков | Тип станков | |||||||||

№ | Наименование | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

1 | Токарные | Одно-шпиндель-ные автоматы и полу-автоматы | Много-шпиндель-ные автоматы и полу-автоматы | Токарно-револь-верные | Сверлиль-но-отрез-ные | Карусель-ные | Токарно-винто-резные, токарные, лобо-токарные | Много-резцовые и копиро-вальные | Специали-зиро-ванные | Другие токарные |

2 | Сверлильные и расточные | Настоль-но- и вер-тикально- сверлиль-ные | Одно-шпин-дельные полу-автоматы | Много-шпин-дельные полу-автоматы | Коорди-натно- расточные | Ради-ально- и коорди-натно - свер-лильные | Расточные | Отделочно - расточные | Горизон-тально - сверлиль-ные | Другие сверлиль-ные |

3 | Шлифовальные, полировальные, доводочные, заточные | Кругло - шлифо-вальные, бесцентро-во - шлифо-вальные | Внутри-шлифо-вальные, координат-но - шлифо-вальные | Обдирочно - шлифо-вальные | Специали-зирован-ные шлифо-вальные | Продоль-но - шлифо-вальные | Заточные | Плоско- шлифо-вальные | Притироч-ные, полиро-вальные, хонинго-вальные, доводоч-ные | Другие станки, работа-ющие абразивом |

4 | Электро-физические и электро-химические | _ | Свето-лучевые, в том числе лазерные | _ | Электро-химичес-кие | Электро-искровые | _ | Электро-эрозион-ные, ультра-звуковые проши-вочные | Анодно- механи-ческие отрезные | _ |

5 | Зубо - и резьбо - обрабатываю-щие | Зубо-долбежные для обработки цилиндри-ческих колёс | Зуборезные для обработки конических колёс | Зубо-фрезерные для нарезания цилиндри-ческих колёс и шлицевых валов | Зубо-фрезерные для нарезания червячных колёс | Для обработки торцевых зубьев колёс | Резьбо - фрезерные | Зубо-отделоч-ные, провероч-ные и обкатные | Зубо - и резьбо - шлифо-вальные | Другие зубо - и резьбо - обрабаты-вающие |

6 | Фрезерные | Вертикаль-но — фрезерные консольные | Фрезерные непрерыв-ного действия | Продоль-ные одно-стоечные | Копиро-вальные и гравиро-вальные | Верти-кально - фрезерные бескон-сольные | Продоль-ные двух-стоечные | Широко - универ-сальные фрезерные инстру-менталь-ные | Горизон-тально - фрезерные консоль-ные | Другие фрезерные |

7 | Строгальные, долбежные, протяжные | Продоль-ные одно-стоечные | Продоль-ные двух-стоечные | Поперечно - строгаль-ные | Долбеж-ные | Протяж-ные горизон-тальные | Протяжные вертикаль-ные для внутрен-него протя-гивания | Протяж-ные вертикаль-ные для наружного протяги-вания | _ | Другие строгаль-ные |

8 | Разрезные | Отрезные, оснащен-ные токарным резцом | Отрезные, оснащен-ные шлифо-вальным кругом | Отрезные, оснащен-ные гладким или насечным диском | Правűльно - отрезные | Ленточно - пильные | Отрезные с дисковой пилой | Отрезные ножовоч-ные | _ | _ |

9 | Другие | Муфто - и трубо-обрабаты-вающие | Пило-насекатель-ные | Правűльно - и бесцентро-вообди-рочные | _ | Для испытания инстру-ментов | Делитель-ные машины | Баланси-ровочные | _ | _

|

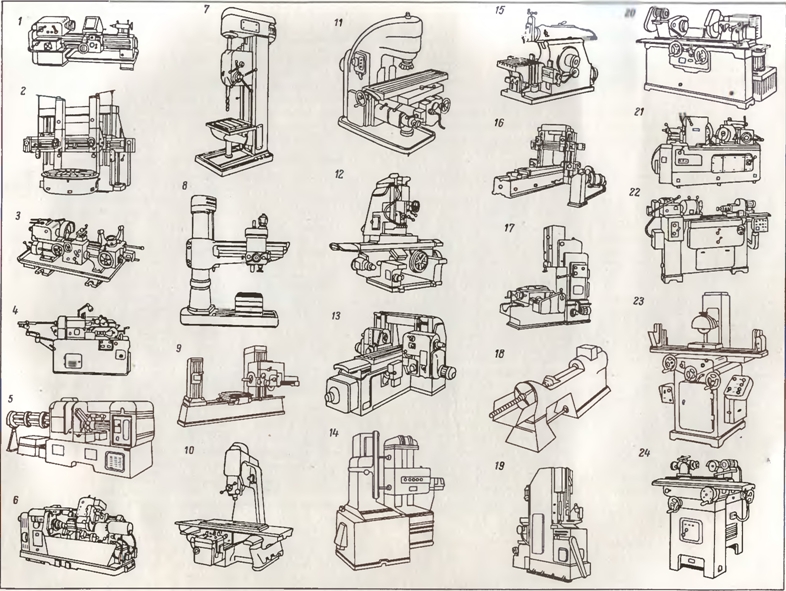

Наиболее распространенные типы станков [6]:

По степени универсальности:

По степени универсальности (специализации)станки подразделяют на универсальные, специализированные и специальные. [1]

Универсальные станки (станки общего назначения) предназначены для обработки деталей широкой номенклатуры в единичном и мелкосерийном производстве, различных по форме и размерам деталей. Станки универсальные или общего назначения предназначенны для выполнения различных операций при обработке деталей разнообразной номенклатуры. Такие станки находят применение в (индивидуальном), отчасти — мелкосерийном производстве в ремонтных цехах, МТС. Станки для особенно большого диапазона работ называют часто широкоуниверсальными. [2]

Для этих станков характерен широкий диапазон регулирования скоростей и подач. К универсальным относятся токарные, токарно-винторезные , токарно-револьверные, сверлильные, фрезерные, строгальные и другие станки как с ручным управлением, так и с ЧПУ.

Универсальные станки с ручным управлением требуют от оператора и частичной или полной реализации программы, так же выполнения функций манипулирования (смена заготовки и инструмента), контроль и измерение. Универсальные станки с ЧПУ требуют от оператора лишь отдельных функций манипулирования и контроля. При этом становиться возможным обслуживание одним оператором нескольких станков. [1], [5], [7].

Специализированные станки используют для обработки деталей одного наименования, но разных размеров. Это станки для обработки труб, муфт, коленчатых валов; зубо- и резьбообрабатывающие, токарно-затыловочные и др. Для специализированных станков характерна быстрая переналадка сменных устройств и приспособлений; они применяются в средне- и крупносерийном производстве. Являются основным оборудованием современных машиностроительных заводов. Примером могут служить токарные станки для обработки коленчатых валов или шлифовальные станки для обработки колец шарикоподшипников. [1], [5], [7].

Специальные (называются иногда узкоспециальными) станки используют для обработки деталей одного наименования и размера; их применяют в крупносерийном и массовом производстве. Для облегчения изготовления специальных станков их собирают из нормализованных узлов. Такой способ изготовления специальных станков является самым целесообразным и эффективным. Им присвоено общее название — агрегатные станки. [1], [2].

По степени специализации:

По точности станки делят на пять классов:

1. Нормальной точности (Н) - к этому классу относится большинство универсальных станков;

2. Повышенной точности (П) - станки этого класса изготовляют на базе станков нормальной точности, но предъявляют повышенные требования к точности обработки ответственных деталей станка, качеству сборки и регулировки;

3. Высокой точности (В) - точность станков этого класса достигается благодаря специальной конструкции отдельных узлов, высоких требований к точности изготовления деталей, качеству сборки и регулировки станка в целом;

4. Особо высокой точности (А) - требования, предъявляемые при изготовлении таких станков, еще более жесткие, чем при изготовлении станков класса В;

5. Особо точные (С), или мастер-станки - на них изготавливают детали для станков классов точности В и А.

Прецизионные станки (классов точности В, А и С) желательно эксплуатировать в термоконстантных цехах, в которых температура и влажность регулируются автоматически. [1], [3].

В зависимости от массы станка:

В зависимости от массы станки подразделяют на легкие ( < 1 т), средние (1 ... 10 т) (нормального веса по ранее разработанной классификации) и тяжелые(> 10 т) .

В свою очередь тяжелые станки бывают крупные (10 ... 30 т), собственно тяжелые (30 ... 100 т) и уникальные (> 100 т).

Для станков внутришлифовальных, хонинговальных и зубообрабатывающих градация тяжелых станков иная: крупные станки — от 10 до 29 т, тяжелые — от 20 до 60 т, особо тяжелые — массой более 60 т. [1], [2].

По степени автоматизации:

По степени автоматизации различают станки с ручным управлением, полуавтоматы и автоматы.

В станках с ручным управлением пуск и останов станка, переключение скоростей и подач, подвод и отвод инструмента, загрузку станка заготовками и разгрузку готовых деталей и другие вспомогательные операции выполняет рабочий.

Полуавтомат - станок, работающий с автоматическим циклом, для повторения которого требуется вмешательство рабочего. Например, загрузку на станок заготовки и разгрузку обработанной детали рабочий осуществляет вручную, после чего он включает станок для повторения следующего цикла.

Автомат производит все рабочие и вспомогательные движения цикла технологической операции и повторяет их без участия рабочего, который лишь наблюдает за работой станка, контролирует качество обработки и при необходимости подналаживает станок, т. е. регулирует его для восстановления достигнутых при первоначальной наладке точности, взаимного расположения инструмента и заготовки, а также качества получаемой детали.

Под циклом понимают промежуток времени от начала до конца периодически повторяющейся операции независимо от числа одновременно обрабатываемых заготовок. [1]

В зависимости от расположения шпинделя:

В зависимости от расположения шпинделя станки бывают горизонтальные, вертикальные и наклонные.

По степени концентрации операций:

По степени концентрации операций станки подразделяют на одно- и много- позиционные.

Концентрация операции - это возможность одновременной обработки на станке различных поверхностей заготовки многими инструментами. При этом развитие шло по двум направлениям: создание одно- позиционных, много- инструментальных станков, когда одновременно несколькими режущими инструментами обрабатываются различные поверхности одной заготовки, и разработка многопозиционных много- инструментальных станков, одновременно обрабатывающих две заготовки и более. [1]

Источники:

[1] Проектирование автоматизированных станков и комплексов: учебник: в 2 т. / под ред. П. М. Чернянского. - 2-е изд., испр.- М. : Изд-во МГТУ им. Н. Э. Баумана, 2014.

[2] Металлорежущие станки: учебник: под ред. д.т.н. проф. Н. С. Ачеркана. М. : Изд-во МАШГИЗ, 1957

[3] Металлорежущие станки: Колл. Авторов под ред. проф. В. К. Тепинкичиева. М., «Машиностроение», 1973

[4] Металлорежущие станки. Учеб. пособие для втузов Н. С. Колев, Л. С. Красниченко, Н. С. Никулин и др. - 2-е изд., перераб. и доп. - М., «Машиностроение», 1980

[5] Металлорежущие станки: А. М. Трофимов Учеб. пособие для техникумов. - 2-е изд., перераб. и доп. - М., «Машиностроение», 1979

[6] Металлорежущие станки (альбом общих видов, кинематических схем и узлов). А. М. Кучер, М. М. Киватицкий, А. А. Покровский. - М., «Машиностроение», 1972

[7] Металлорежущие станки: Учебник для машиностроительных втузов/Под ред. В. Э. Пуша. - М., «Машиностроение», 1985

10 Февраль 2023